Virtuelle Prototypen für den Maschinenbau

Wie digitale Zwillinge Ihre Entwicklungsprozesse optimieren

Mittelständische Maschinenbauunternehmen konzentrieren sich darauf, ihre Produkte zu transformieren, indem sie sie mit intelligenten Fähigkeiten ausstatten. Mit Hilfe von umfangreicher Maschinensimulation werden die Produktivitätsgrenzen näher an das physikalisch Machbare gerückt, was eine vorausschauende Wartung und weitere intelligente Produkteigenschaften ermöglicht. Diese Transformation von Produkten und Dienstleistungen durch Modellbasiertes System Engineering muss sich auch in den Entwicklungsprozessen widerspiegeln und hat Auswirkungen auf die Organisationsstruktur der Unternehmen und die Zusammensetzung der Entwicklungsteams.

"Mit virtuellen Prototypen verringern Sie Taktzeiten, verbessern Sie das Schwingungsverhalten sowie die Maschinendynamik und steigern die Kundenzufriedenheit mit termintreuer Auslieferung und Inbetriebnahme!"

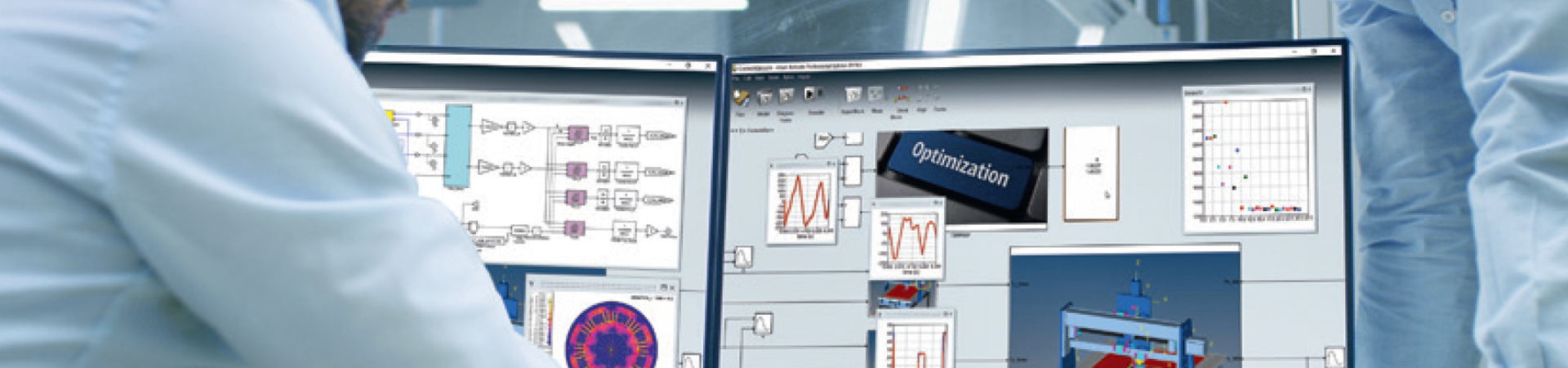

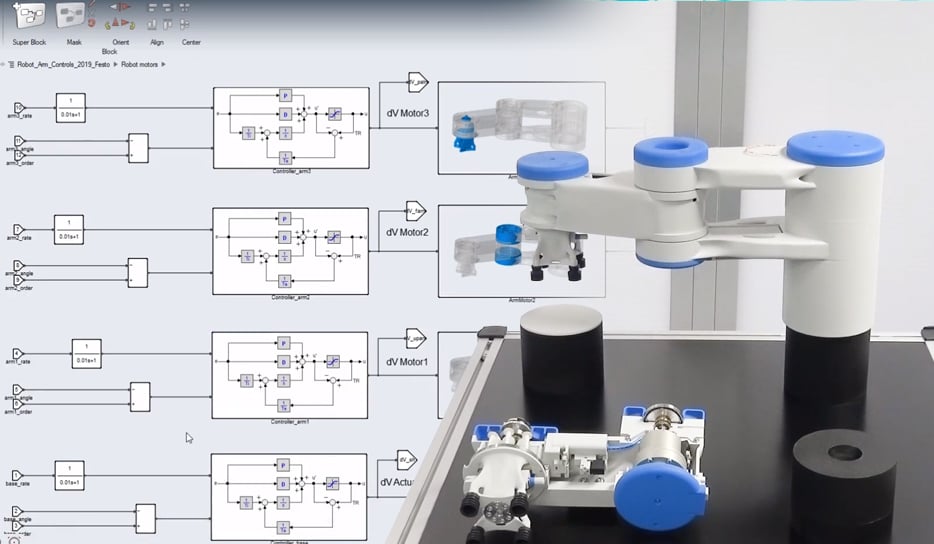

Die Altair-CAE-Maschinenbau Lösungen ermöglichen Optimierungen am realistischen Gesamtmodell, durch die genaue 3D-Simulation der Maschinenelemente, Dynamiksimulation der Komponenten und Antriebe, der Systembetrachtung der Regelung, sowie deren Zusammenspiel durch einfache Co-Simulation.

Die Maschine verstehen mit numerischer Simulation

Qualität im Entwicklungsprozess

Technische Risikominimierung

Mehr Realitätsnähe

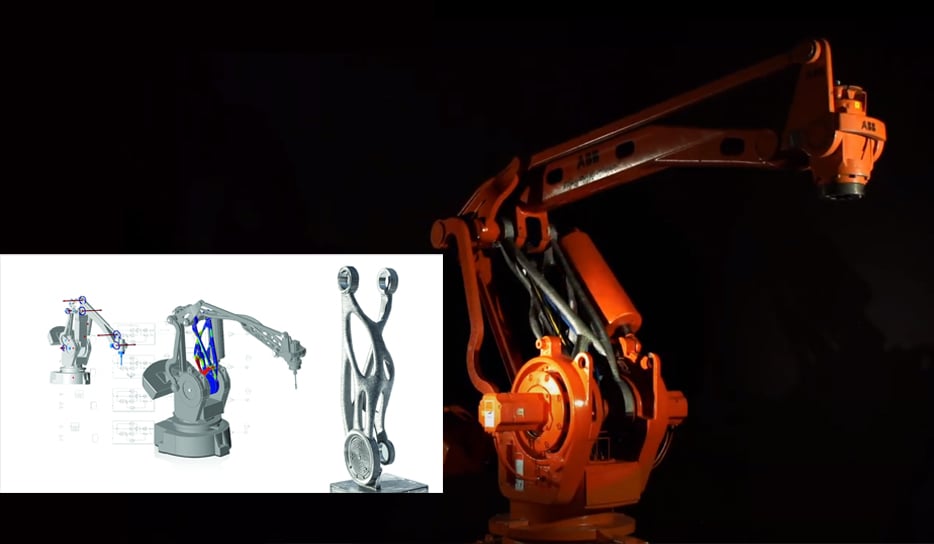

Durch die Anwendung eines digititalen Zwillings, haben wir ein besseres Systemverständnis für die Konstruktion erhalten, die Betriebseffizienz verbessert und die Implementierungsrisiken ausgeschlossen. Das Projekt zeigte, wie virtuelle Prototypen helfen können, komplexe Produkte zu realisieren und rentabler zu machen!

Thomas Van Glabeke - MX3D, Projektleiter MX3D

Sehen Sie, wie andere Unternehmen Entwicklungsprozesse mit dem digitalen Zwilling optimiert haben

Bauteiloptimierung

-

Leichtbau

-

Präzision

-

Maschinenschwingungen

-

Dynamik

Systems of Systems Engineering

Schaffen Sie mit Modellbasiertem Engineering Synergien und eine engere Zusammenarbeit in der Entwicklung durch die Verknüpfung der mechatronischen Teilmodelle in einem System. Unsere Experten beraten Sie gerne.

Optimierungsziele:

- Steigern Sie die Produktqualität und Zuverlässigkeit

- Steigern Sie die Kundenzufriedenheit durch pünktliche Lieferung und Inbetriebnahme

- Identifizieren und optimieren Sie kausale Zusammenhänge im Gesamtmodell.

Prozessoptimierung

- Taktrate

- Genauigkeit

- Regelungskonzept

- Regelparameter